Las factorías del futuro conseguirán fabricar más coches en menos tiempo

Audi está dando pasos agigantados para adaptar sus sistemas de producción a las nuevas necesidades. La principal novedad es la introducción del montaje modular, que cambia de forma drástica la forma de producir los vehículos.

Estas novedades permitirán mejorar la calidad de los coches y la productividad de las fábricas. De momento, el sistema está en fase de pruebas pero los cambios afectarán a todos los departamentos de las factorías.

Ventajas del montaje modular

El montaje del coche se divide en centros de trabajo más pequeños y separados. Los vehículos se colocan sobre una plataforma sin conductor que se va moviendo entre estos espacios para recibir las piezas que necesitan.

En la planta, utilizan dos tipos de sistemas de transporte sin conductor para mover los vehículos en construcción por los diferentes centros de trabajo. Uno de ellos se mueve controlado por ordenador, mientras que el segundo lo hace de forma autónoma, siguiendo una ruta definida. Están equipados con tres detectores láser que les permiten orientarse y evitar situaciones peligrosas.

El control de todos estos movimientos lo lleva un ordenador central capaz de reconocer las necesidades de cada centro de trabajo. De esta forma, se asegura un flujo regular de trabajo en todas las zonas.

Audi ha empezado a utilizar este nuevo sistema en la planta de Györ, en Hungría, aunque aún se encuentra en fase de pruebas. Con él pretenden mejorar la productividad en un 20 por ciento comparado con las cadenas de montaje actuales.

El Centro Técnico para los Sistemas de Asistencia a la Producción

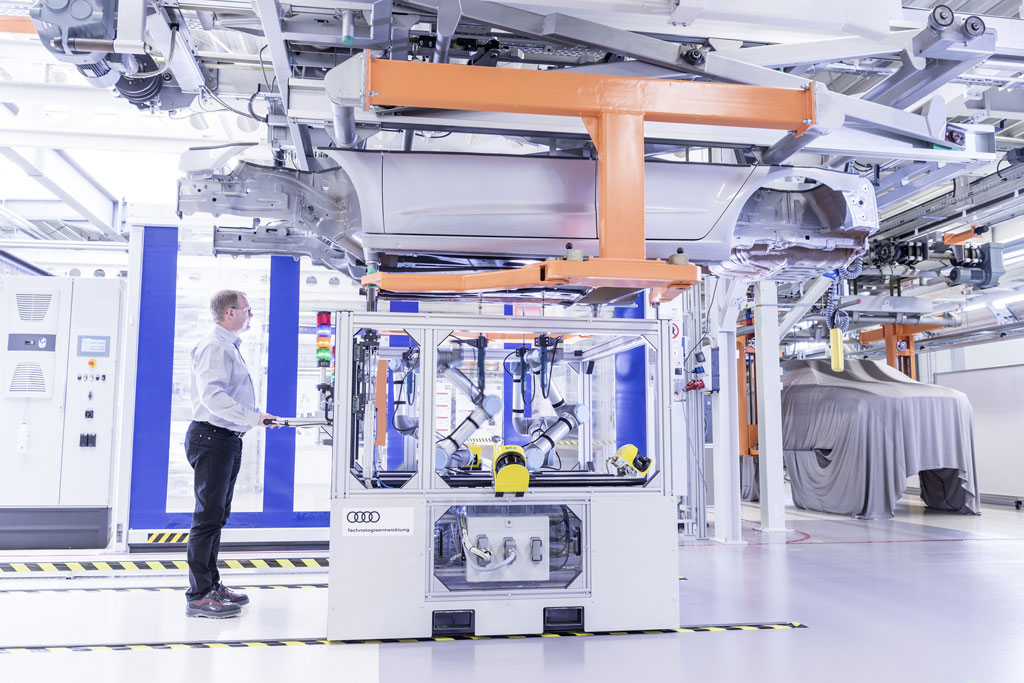

Su principal tarea es centrarse en las nuevas tecnologías, como los transportes sin conductor. Actualmente, están trabajando en otros cuatro proyectos: la coordinación segura entre humanos y máquinas, las mesas de montaje con funciones asistidas, un brazo flexible para sujeción y un robot ligero especial.

El innovador brazo robot flexible es capaz de sujetar piezas de diferentes formas y tamaños gracias a una superficie elástica que envuelve la pieza. Es capaz de colocarla en el vehículo por sí mismo o de entregársela al operario. Además, es el encargado de atornillar los paneles inferiores del coche, adaptándose a la configuración propia de cada modelo.

El Laboratorio de Producción Audi

Este laboratorio es el encargado de desarrollar y asistir los proyectos innovadores para los procesos de producción. El espacio tiene cinco empleados fijos que son los que dan forma a las ideas encaminadas a mejorar la producción de la factoría.

Actualmente, trabajan en un sistema de reconocimiento temprano de errores durante la colocación de tornillos y tuercas. El fallo se detecta en solo 0,3 segundos, más rápido que los dos segundos que tardan los actuales destornilladores neumáticos o eléctricos. Estos, al detectar el problema, se detienen automáticamente.

Otro de los proyectos en marcha es la creación de tres tipos de gafas con datos. Su función será ayudar a los empleados de las fábricas mediante la información proyectada en las gafas.

Las de realidad aumentada permitirán tener toda la información a mano. Las de realidad asistida combinarán las imágenes reales con proyecciones holográficas. Y, por último, con las gafas de realidad virtual varios trabajadores podrán interactuar en el mismo espacio virtual para detectar un eventual problema en un centro de montaje.

Fabricación de herramientas

Los cambios alcanzan también a las herramientas que se utilizan en la factoría. Se ha conseguido disminuir el peso de la estructura de prensado, lo que ha aumentado las operaciones de prensado que se pueden llevar a cabo por minuto. Además, ahora consumen alrededor de un 10 por ciento menos de energía.

En la fase de estampación se está usando el ensamblaje virtual. Este proceso une las partes que componen los coches como datos en un ordenador antes del inicio de la producción, lo que garantiza la calidad de los vehículos terminados.

Para ganar tiempo a la hora de resolver los problemas técnicos, los expertos pueden realizar de forma remota el mantenimiento de la maquinaria en cualquiera de las plantas de Audi del mundo.

Entre las novedades que más llaman la atención está la impresión 3D sobre metal. Esto permite crear piezas complejas de aluminio y acero y pretenden incluirlo en la producción en serie en un futuro cercano.

Innovaciones en la logística

El principal trabajo de este departamento es asegurar que los materiales necesarios para la fabricación están disponibles con puntualidad, máxima calidad y flexibilidad. Se prevé que a lo largo de este año empiece el funcionamiento en serie de los nuevos sistemas autónomos de transporte en las fábricas.

Además de las carretillas elevadoras y los carros guiados autónomos, se utilizarán drones de transporte para llevar en poco tiempo las piezas a los centros de montaje. Las primeras pruebas de este sistema ya se están realizando en la planta de Ingolstadt, en Alemania.

Por último, un equipo interdisciplinar de la planta alemana de Neckarsulm está conectando los datos de todas las áreas relevantes para la logística. El objetivo es analizarlos para mejorar el tiempo de espera de los coches y reducir la necesidad de espacio para tenerlos aparcados.